کمپوست سازی صنعتی

مقدمه : تولید کمپوست از لجن فاضلاب در مقیاس کامل در دهه 1960 آغاز شد. روشهای اولیه در اروپا شامل استفاده از تودههای ساکن بدون هوادهی (تجزیه بی هوازی) و بعدها پر کردن ترانشه های روباز با اختلاط دورهای بوده است.

کمپوست کردن لجن فاضلاب به همراه خاکروبه و فضولات حیوانی به عنوان مواد حجیم کننده برای اولین بار در کشورهای فرانسه، آلمان، مجارستان و ژاپن آغاز شد. بعدها کشورهای اروپای شمالی ازجمله فنلاند، سوئد و هلند علیرغم شرایط آب و هوایی سرد، این روش را دنبال کردند.

روسیه با استفاده از مواد زائد جامد شهری و بعدها مخلوطی از مواد زائد جامد و لجن آبگیری شده عملیات کمپوست کردن را آغاز نمود. کمپوست لجن در ایالاتمتحده در اوایل دهه 1970 آغاز شد.

فرایند کمپوست سازی

کمپوست کردن لجن فاضلاب یک فرایند زیست حرارتی (biothermal) هوازی است که طی آن اجزای آلی تجزیه میشوند. این فرایند را میتوان با فرمول زیر توصیف کرد:

C6H12O6 + 6O2 = 6CO2 + 6H2O + 674kcal

همچنین این فرایند میتواند به صورت بی هوازی صورت پذیرد

C6H12O6 = 2C2H5OH + 2CO2 + 27kcal

همانطور که مشخص است فرایند هوازی انرژی بیشتری تولید میکند. این فرایند بسیار سریعتر از فرایند بی هوازی صورت میگیرد. کمپوست کردن، فعالیت تلفیقی جمعیتی از مخلوط باکتریها، اکتینومیست ها و قارچهاست. رابطهی متقابل داخلی این جمعیت به طور کامل درک نشده است اما روشنشده که باکتریها مسئول تجزیه بخش عمدهای از مواد آلی میباشند.

کمپوست کردن طی سه مرحله متوالی مزوفیلیک، ترموفیلیک و رسیدگی رخ میدهد. در مرحلهی اول (مزوفیلیک)، دمای توده در حال کمپوست به 40 درجه سانتی گراد افزایش مییابد. در مرحلهی ترموفیلیک دما از 40 به 70 درجه سانتی vhn افزایش مییابد و در مرحلهی نهایی رسیدگی (یا خنکسازی) فعالیت میکروبی کاهشیافته و فرایند کمپوست سازی کامل میشود.

هر سه گروه میکرو ارگانیسم ها در هر سه مرحله فعال هستند. در مرحلهی مزوفیلیک، باکتریهای تولیدکننده اسید، کربوهیدرات ها، قندها و پروتئین ها را متابولیزه میکنند. در مرحله ترموفیلیک، باکتریهای گرما دوست پروتئین ها، لیپیدها و چربیها رو متابولیزه میکنند؛ آنها همچنین مسئول بخش عمدهی انرژی گرمایی تولیدشده هستند. اکتینومیست ها و قارچها در هر دو مرحلهی مزوفیلیک و ترموفیلیک حضورداشته و مسئول تخریب انواع گستردهای از ترکیبات آلی پیچیده و سلولز میباشند.

در مرحلهی نهایی یعنی رسیدگی، کمپوست در اثر فعالیت میکروبی بیشتر می رسد و به یک محصول پایدار تبدیل می شود. کمپوستی که به مقدار کافی نرسیده باشد، در انبار ذخیرهسازی دوباره آبپاشی و گرم میشود.

روشهای کمپوست سازی

:سه روش کمپوست کردن لجن عبارت است از

- فرایند ویندرو (windrow)

- فرایند توده هوادهی ساکن (aerated static pile)

- فرایندهای راکتوری (In-vessel)

در فرایند ویندرو، لجن آبگیری شده به صورت دورهای جهت هوادهی زیرورو میشود. همچنین با کنترل دما یک محصول نهایی یکنواخت تولد میکند.

در فرایند توده هوادهی ساکن، هوا به وسیله یک دمنده به درون مواد دمیده میشود.

سیستمهای کمپوست کردن راکتوری سیستمهای انحصاری هستند که در آنها کمپوست کردن درون یک راکتور با هوای تحت فشار به درون راکتور صورت میگیرد و با یا بدون زیرورو کردن دورهای راهبری میشود.

سیستمهای راکتوری فرایندهای سرپوشیده هستند درحالیکه فرایندهای توده هوای ساکن و ویندرو سرپوشیده نیستند اما ممکن است یک سرپوش برای حفاظت کمپوست از بارندگی در نظر گرفته شود.

مراحل اصلی کمپوست کردن

یک عامل حجیم کننده جهت کنترل تخلخل و رطوبت به لجن آبگیری شده افزوده میشود. در صورت نیاز، مواد افزودنی دیگر نظیر کربن جهت تکمیل مواد مغذی اضافه میشود. عوامل حجیم کننده و مواد افزودنی انواع گوناگونی مانند خردههای چوب، پوسته خاک، خاکاره، زائدات حیاط و خاکستر چوب، کود گیاهی، پسماند کشاورزی و لجن کمپوست شده باشد.

سپس باید یک مرحله تجزیهی سریع رخ دهد که طی آن، این مخلوط از طریق زیرورو کردن مکانیکی یا تأمین هوا از طریق یک دمنده یا هردو هوادهی شود. دمای گسترده ترموفیلیک (40 تا 70 درجه سانتی گراد) باید حاصل گردد.

این امر باعث نابودی ارگانیسمهای پاتوژن و کاهش رطوبت از طریق تبخیر میشود. سپس یک مرحله ذخیرهسازی و رسیدگی که امکان تثبیت بیشتر کمپوست و خنک شدن آن تا دمای کمتر را فراهم سازد. عامل حجیم کننده را میتوان در انتهای مرحله تجزیه سریع یا مرحله رسیدگی بازیابی کرد.

ذر انتها اگر رطوبت کمپوست خیلی بالا باشد یک مرحله هوادهی بین مراحل تجزیه سریع و رسیدگی ممکن است قرار گیرد.

مزایا و معایب کمپوست سازی

مزایای اصلی کمپوست سازی لجن به شرح زیر است

- کود دارای مواد مغذی بالایی است و برای کاربردهای نهایی گوناگون نظیر زمین آرایی، مخلوط کردن با خاک سطحی و محیطهای رشد مناسب میباشد.

- کمپوست در مقایسه با جامدات زیستی حاصل از دیگر فرایندهای تثبیت دارای نیتروژن کمتری است که این امر ناشی از افت آمونیاک در هنگام کمپوست کردن میباشد. هرچند نیتروژن موجود در کمپوست به آرامی آزادشده و در یک دوره زمانی طولانی قابل استفاده برای گیاهان است.

- لجنی که به خوبی کمپوست شده است میتواند الزامات مربوط به جامدات زیستی کلاس A را تأمین کند و به این ترتیب آن را به توزیع کنندگان و عموم فروخت.

- کمپوست مقدار و نگهداشت آب را در خاکهای ماسهای افزایش میدهد

- کمپوست، هوادهی و نفوذ آب به خاکهای رسی را افزایش میدهد.

- فرایندهای توده هوای ساکن و ویندرو برای کنترل تغییرات ویژگیهای مواد ورودی و شوک بار آلی انعطافپذیر بوده، به تأسیسات مکانیکی نسبتا سادهای نیاز دارند و راهبری آنها ساده است

- فرایندهای راکتوری به فضای نسبتاً کوچکی نیاز داشته و توانایی کنترل بو رادارند

معایب عمده کمپوست کردن به شرح زیر است

- کمپوست کردن به روش توده هوادهی ساکن و ویندرو به فضای زیادی نیاز دارند و کنترل بو یک مشکل رایج است.

- دماهای محیط و شرایط آب و هوایی بر کمپوست کردن به روش توده هوادهی ساکن و ویندرو تأثیر گذار است

- راکتورهای محفظهای، قابلیت انعطافپذیری محدودی برای کنترل شرایط متغیر داشته و نیاز به نگهداری زیادی دارند.

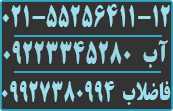

شرکت زادآب به عنوان تولیدکننده تجهیزات آب و فاضلاب آماده ارائه مشاوره رایگان به شما عزیزان می باشد. در صورت نیاز به مشاوره با کارشناسان ما تماس حاصل فرمایید.

021-55256411-12

0912-4349929

چربی گیر فاضلاب چربی گیر دستگاهی است که بر سر خروجی فاضلاب هایی با مقدار چربی بالا نصب می شود و با روش هایی چربی یا گریس فاضلاب را حذف می کند یا کاهش می دهد. چربی گیر فاضلاب آشپزخانه

چربی گیر فاضلاب چربی گیر دستگاهی است که بر سر خروجی فاضلاب هایی با مقدار چربی بالا نصب می شود و با روش هایی چربی یا گریس فاضلاب را حذف می کند یا کاهش می دهد. چربی گیر فاضلاب آشپزخانه فرآیند تصفیه اسمز معکوس اسمز معکوس از جمله روش هایی است که امروزه به طور گسترده در شیرین سازی آب دریا و کشاورزی و خانگی جداسازی مواد آلی و سمی از پساب های صنعتی بکار برده میشود. اسمز معکوس ( آب

فرآیند تصفیه اسمز معکوس اسمز معکوس از جمله روش هایی است که امروزه به طور گسترده در شیرین سازی آب دریا و کشاورزی و خانگی جداسازی مواد آلی و سمی از پساب های صنعتی بکار برده میشود. اسمز معکوس ( آب دی اریتور در دیگ بخار از دی اریتور (دیریتور) برای هوازدایی در دیگ بخار استفاده می شود. وجود گازهایی مانند اکسیژن در آب ها باعث فرسایش سیستم های صنعتی شده و راندمان عملکرد آنها را کاهش می دهد اما دی

دی اریتور در دیگ بخار از دی اریتور (دیریتور) برای هوازدایی در دیگ بخار استفاده می شود. وجود گازهایی مانند اکسیژن در آب ها باعث فرسایش سیستم های صنعتی شده و راندمان عملکرد آنها را کاهش می دهد اما دی سختی گیر آب رزینی (Water Softener) که درون آن سیلیس و رزین های تبادل یونی قرار دارد و آب سخت املاح کلسیم و منیزیم با استفاده از رزین های تبادل یون به آب نرم تبدیل می کند. سختی گیر آب

سختی گیر آب رزینی (Water Softener) که درون آن سیلیس و رزین های تبادل یونی قرار دارد و آب سخت املاح کلسیم و منیزیم با استفاده از رزین های تبادل یون به آب نرم تبدیل می کند. سختی گیر آب منبع کویلی چیست منبع کویل دار متداول ترین و بهینه ترین روش برای تولید آبگرم بهداشتی مصرفی و ذخیره آن میباشد. در مخزن کویل دار آب داغ یا بخار تهیه شده توسط دیگ یا پنل های خورشیدی، داخل یک کویل

منبع کویلی چیست منبع کویل دار متداول ترین و بهینه ترین روش برای تولید آبگرم بهداشتی مصرفی و ذخیره آن میباشد. در مخزن کویل دار آب داغ یا بخار تهیه شده توسط دیگ یا پنل های خورشیدی، داخل یک کویل هیدروسیکلون و تصفیه ذرات معلق هیدروسیکلون ابزار ساده و موثری برای گرفتن مواد دانهای و جامدات ساینده از آب میباشد. از Hydrocyclone تصفیه آب به منظور جداسازی و حذف ذرات ماسه از جریان ورودی به شبکههای توزیع و سیستم های

هیدروسیکلون و تصفیه ذرات معلق هیدروسیکلون ابزار ساده و موثری برای گرفتن مواد دانهای و جامدات ساینده از آب میباشد. از Hydrocyclone تصفیه آب به منظور جداسازی و حذف ذرات ماسه از جریان ورودی به شبکههای توزیع و سیستم های فرآیند آشغالگیری آشغالگیری یکی از فرآیندهای تصفیه فیزیکی میباشد که در اکثر تصفیه خانهها و در ابتدای فرآیند تصفیه وجود دارد. در این مرحله عمل حذف و جداسازی مواد جامد و شناور با قطرهایی بیش از ۵.٠ سانتی متر صورت میپذیرد

فرآیند آشغالگیری آشغالگیری یکی از فرآیندهای تصفیه فیزیکی میباشد که در اکثر تصفیه خانهها و در ابتدای فرآیند تصفیه وجود دارد. در این مرحله عمل حذف و جداسازی مواد جامد و شناور با قطرهایی بیش از ۵.٠ سانتی متر صورت میپذیرد دستگاه فیلتر پرس فيلتر پرس جهت جدا سازی ذرات جامد از مایع در محلول های سوسپانسیون در فرآیند های مختلف صنعتی بکار می رود. اجزای اصلی دستگاه فیلتر پرس عبارتند از: شاسی دستگاه، جک و سیستم هیدرولیک، صفحات فیلتر (از

دستگاه فیلتر پرس فيلتر پرس جهت جدا سازی ذرات جامد از مایع در محلول های سوسپانسیون در فرآیند های مختلف صنعتی بکار می رود. اجزای اصلی دستگاه فیلتر پرس عبارتند از: شاسی دستگاه، جک و سیستم هیدرولیک، صفحات فیلتر (از آنتی اسکالانت ( antiscalant ) محلول ضد رسوب می باشد که جهت رسوب زدایی به ممبران دستگاه های تصفیه آب شیرین کن ro تزریق می گردد. آنتی اسکالانت چیست آنتی اسکالانت مهمترین ماده شیمیایی است با فرمول شیمیایی متفاوت که معمولا در

آنتی اسکالانت ( antiscalant ) محلول ضد رسوب می باشد که جهت رسوب زدایی به ممبران دستگاه های تصفیه آب شیرین کن ro تزریق می گردد. آنتی اسکالانت چیست آنتی اسکالانت مهمترین ماده شیمیایی است با فرمول شیمیایی متفاوت که معمولا در اسید شویی با اسید دیسکلر اسید دیسکلر (دی اسکلر) پر کاربرد ترین ماده جهت شستشوی مخازن است. اسید دیسکلر (دی اسکلر) با پایه HCl 33% می تواند با قدرت و اطمینان بالا تمام رسوب ها را از سطوح مخازن، بویلر

اسید شویی با اسید دیسکلر اسید دیسکلر (دی اسکلر) پر کاربرد ترین ماده جهت شستشوی مخازن است. اسید دیسکلر (دی اسکلر) با پایه HCl 33% می تواند با قدرت و اطمینان بالا تمام رسوب ها را از سطوح مخازن، بویلر